中板矯直機智能控制系統

隨著中厚板生產工藝的發展,各鋼板生產廠家對提高產品質量、降低成本、提高產品附加值的要求越來越高。 產品質量包含形狀要求(厚度、寬度和板形和性能要求(煉鋼、控軋和控冷);板形質量包括控軋控制板形與ACC冷卻均勻,使板型有效解決。

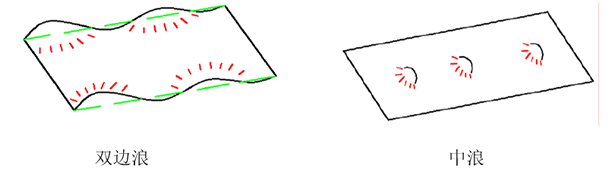

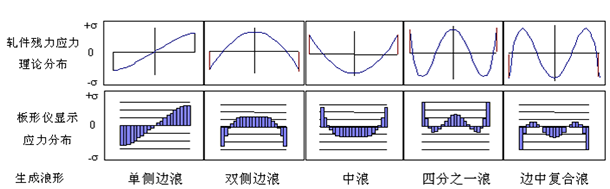

對于中厚板主要典型缺陷單邊浪 ,雙邊浪,中浪,復合浪,彎曲,瓢曲等可以有也適用。

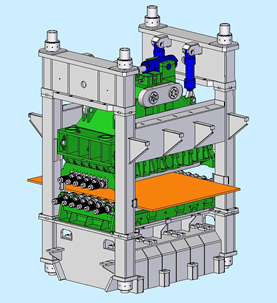

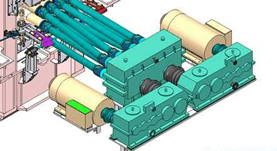

中厚板控冷控軋技術的逐步成熟和廣泛應用,使鋼板熱矯直的溫度進一步降低,屈服極限不斷提高,矯直厚度不斷增加,單靠熱矯直機已無法滿足矯直質量需要,這也直接促使預矯直機的應用和發展。目前寶鋼5000、浦鋼4300、營口5000等少數中厚板線,已經進行了新一輪技術升級,在軋機后緊靠ACC快速冷卻入口段,新增鋼板高溫預矯直機,以彌補單一熱矯直機對控冷控軋工藝的適應性的不足。

同時,隨著中厚板熱處理線的逐步普及,熱處理矯直機(溫矯直機)也作為關鍵設備開始大量應用。

與熱矯直機不同,熱處理矯直機的矯直溫度更低,適應矯直溫度范圍更寬。隨著熱處理工藝的變化,矯直溫度降低,鋼板的強度增加,變形抗力和加工硬化顯著加強。因此,熱處理矯直機設計的設備能力要遠遠高于熱矯直機。

為進一步提高成品表面質量,提高中厚板——特別是高強度板的成品率,冷矯直機已經在各大鋼廠開始使用。

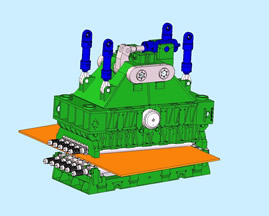

?鋼板通過交錯布置的工作輥系時產生多次的反復彎曲,多次反復彎曲的過程是個非常復雜的彈塑性彎曲變形問題,在矯直的過程中板材的上下表面發生局部的塑性變形達到屈服,板材的中心層發生彈性變形,這個變形的過程消除鋼板內部的殘余應力,能夠有效的提高板形的質量,實現鋼板矯直的目的。

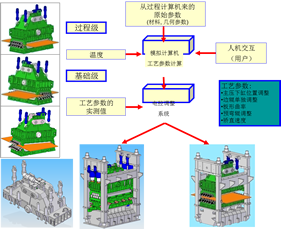

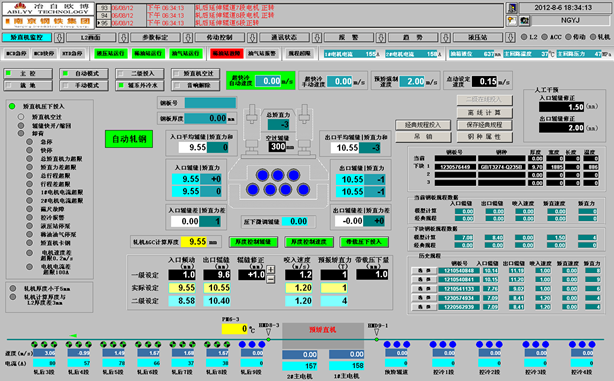

控制過程描述

L2級設定模型可以根據跟蹤系統傳送的鋼板基本信息(鋼板長度、寬度、厚度、鋼種和溫度等),調用在線設定模型,對輥縫進行自動預設定(可人工修正),在線給出基礎輥縫、輥系傾斜量、彎輥量、邊輥調整量、速度等設定值以及矯直力和矯直扭矩等預測值。

L1級負責控制執行機構,同時在矯直過程中動態調整。在矯直跟蹤系統的基礎上,根據L2級的設定數據實時進行輥縫控制、速度控制和彎輥控制等,自動完成預設定的矯直過程。

在矯直帶載情況下,操作人員仍然可以通過HMI修正輥縫、邊輥和速度設定值,期望獲得更好的板形。

L1基礎自動化主要完成如下功能:

輥縫標定

輥縫定位

傾動控制

傾斜控制

矯直速度控制

彎輥力控制

連鎖保護

矯頭功能

帶載壓下

帶載動態調整

s

矯直完成后,模型根據實測數據對矯直力、輥縫進行自學習。主要分為:

?? 短期自學習

短期自學習就是通過修正入口壓下量、出口壓下量、矯正力值來解決矯直機在矯直工作過程中由于彈性變形、計算誤差、初始間隙及磨損等問題造成的綜合誤差。通過短期自學習,保障同批次后續鋼板的矯直精度。

?? 長期自學習

長期自學習:在同規格的該批次鋼板矯正完畢后,進行模型工藝參數修正,以保障模型程序將來在矯正該規格鋼板時設定值更加精確(不同批次)。