智能液壓AGC,AWC ,SSC

軋線集成與智能自動控制系統(tǒng)綜合解決方案解決方案

AGC? 智能液壓厚度自動控制

AWC 智能液壓寬度自動控制

SSC?? 立輥短行程自動控制

AJC?? 卷取踏步控制

AFC?? 板形自動控制

ACC?? 優(yōu)化剪切控制

L 2????? 二級過程機控制

MIS??? 三級管理系統(tǒng)

?冶自歐博多年專心致力于熱軋生產(chǎn)線,吸收國內(nèi)外先進(jìn)經(jīng)驗,開發(fā)了多項熱連軋自動化關(guān)鍵技術(shù)。我們具有以下優(yōu)勢:

1.智能過程自動化系統(tǒng)(二級系統(tǒng))

基于國外同類二級過程機系統(tǒng)研發(fā)的歐博智能軋鋼變形抗力模型、溫度模型、軋制力及力矩模型,在軋制各種普碳,優(yōu)鋼,不銹鋼材質(zhì)時,可以根據(jù)材料特性合理的分配各機架間負(fù)荷,提高生產(chǎn)效率和產(chǎn)品品質(zhì)。

過程自動化系統(tǒng)根據(jù)三級下發(fā)的PDI軋制計劃,依軋線跟蹤實現(xiàn)軋制規(guī)程的自動下發(fā)。系統(tǒng)通過不斷的自學(xué)習(xí),較大地提高產(chǎn)品指標(biāo)命中率,智能模型取代人工規(guī)程,實現(xiàn)全自動軋鋼。

過程自動化系統(tǒng)建立完善的數(shù)據(jù)庫,存儲每塊鋼的軋制信息,建立完善的質(zhì)量跟蹤體系,可按時間或鋼卷號隨時查閱每塊鋼的信息,如;寬度、厚度、溫度等質(zhì)量曲線;

冶自歐博的過程自動化系統(tǒng)已在多條生產(chǎn)線投入使用,模型命中率高,已是自動化生產(chǎn)的關(guān)鍵系統(tǒng)組成。

2.基礎(chǔ)自動化系統(tǒng)技術(shù)

?? 全線自動化系統(tǒng)采用用步序器編程,對帶鋼進(jìn)行系統(tǒng)跟蹤。避免檢測設(shè)備的擾動對自動化系統(tǒng)的影響而引起廢鋼,同時較大地方便操作工及電氣維護(hù)工程師分析異常事故的診斷。

?? 豐富的系統(tǒng)診斷功能:其中包括網(wǎng)絡(luò)系統(tǒng)設(shè)備通訊診斷及現(xiàn)場檢測及控制設(shè)備的故障診斷

3.精軋區(qū)域的連軋機架間采用精確恒張力低慣量活套動態(tài)調(diào)節(jié)技術(shù):

對于薄帶鋼軋制,精確的機架間活套控制尤為重要。我們的的恒張力低慣量活套動態(tài)調(diào)節(jié)系統(tǒng),活套張力高速閉環(huán)預(yù)控模型 ,可使機械可以實現(xiàn)精確穩(wěn)定快速動作。特別在超薄帶鋼升速軋制過程中,采用冶自歐博恒張力低慣量活套支持器進(jìn)行動態(tài)調(diào)節(jié)。對活套進(jìn)行套量(活套高度)及微張力精確控制,以避免堆、拉鋼現(xiàn)象,解決因張力變化引起的厚度、寬度公差。

4.自適應(yīng)、自學(xué)習(xí)的智能精軋液壓AGC控制系統(tǒng)

1)超薄帶鋼軋制模型,提升了熱軋產(chǎn)品厚度同條差和精度指標(biāo),可實現(xiàn)精確負(fù)公差軋制。(在超薄帶鋼軋制過程中尤為重要)。未投入AGC系統(tǒng)時由于鋼溫的前后變化和其他不確定因素,產(chǎn)品頭尾厚度及加熱爐水印造成產(chǎn)品厚度偏差明顯,無法精確控制同條差。在熱軋超薄帶生產(chǎn)中,同條差的控制尤為重要。

2)基于國外同類二級過程機系統(tǒng)研發(fā)的歐博智能軋鋼變形抗力模型、溫度模型、軋制力及力矩模型,在軋制各種普碳,優(yōu)鋼,不銹鋼材質(zhì)時,可以根據(jù)材料特性合理的分配各機架間負(fù)荷,提高生產(chǎn)效率和產(chǎn)品品質(zhì)。結(jié)合高速軋制力檢測儀的使用,可實現(xiàn)自動預(yù)擺輥縫,自動合理配置各機架間的負(fù)荷,可大大減少帶鋼廢鋼及處理廢鋼影響軋制時間。由于采用精確控制的液壓壓下負(fù)荷分配系統(tǒng),溫降預(yù)測控制系統(tǒng),帶鋼的軋制品質(zhì)(板形,機械性能)也得到有效的提高。

3)更高速敏感的保護(hù)故障時的設(shè)備,合理負(fù)荷控制,實現(xiàn)合理的各輥系工作強度,降低設(shè)備損耗。

5.AWC SSC寬度控制系統(tǒng) 短行程控制系統(tǒng)

歐博熱軋粗軋寬度自動控制系統(tǒng)AWC SSC是熱軋生產(chǎn)的重要環(huán)節(jié)之一, 成品的寬度控制都經(jīng)由AWC系統(tǒng)來完成。AWC SSC 模型系統(tǒng)控制的主要目的是:將經(jīng)過加熱爐加熱后的原料板坯,軋制成滿足成品寬度、適合精軋軋制要求寬度的中間坯。

對于頭部短行程控制(SSC),冶自歐博隨著多條工程經(jīng)驗的積累,開發(fā)出自己獨特的自學(xué)習(xí)、自適應(yīng)SSC模型,有效地消除了因熱金屬檢測器的檢測精度對頭尾跟蹤的誤差,實現(xiàn)頭尾短行程動作點的精準(zhǔn)控制,較大地減小了頭尾寬度偏差及提高成材率。

6.核心技術(shù)的壓磁式全數(shù)字多微處理器預(yù)處理軋制力檢測系統(tǒng):

軋制力檢測系統(tǒng)是AGC系統(tǒng)的眼睛,我們自有核心技術(shù)的壓磁式全數(shù)字軋制力系統(tǒng),目前已經(jīng)在國內(nèi)應(yīng)用超過數(shù)千套,由于采用了預(yù)處理全數(shù)字技術(shù),在每一個檢測點先通過多微處理器進(jìn)行軋制力的AGC反饋信號預(yù)處理,較大地提高了AGC系統(tǒng)的響應(yīng)能力。對軋機系統(tǒng)偏心可高速實現(xiàn)檢測和預(yù)報。結(jié)合高速液壓伺服系統(tǒng)對機械偏心進(jìn)行補償。全數(shù)字系統(tǒng)較大地提高了系統(tǒng)的可靠性。

7.針對窄帶鋼/中寬帶鋼軋機固有的軋機特點,我們開發(fā)的核心技術(shù)----軋制偏心補償技術(shù)。

該技術(shù)可較大的解決中小熱連軋軋機軋制不穩(wěn)定問題,可實現(xiàn)高速軋制時薄帶鋼0.015mm以內(nèi)厚控精度的帶材目標(biāo)。同時較大提升了帶材板形指標(biāo)。

8.遠(yuǎn)程網(wǎng)絡(luò)登錄技術(shù)應(yīng)用:

通過互聯(lián)網(wǎng),可實現(xiàn)隨時遠(yuǎn)程登錄對系統(tǒng)進(jìn)行維護(hù),調(diào)試及升級。實現(xiàn)7*24小時快速響應(yīng)。

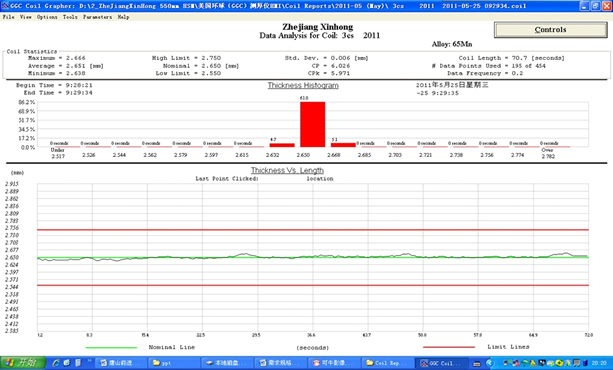

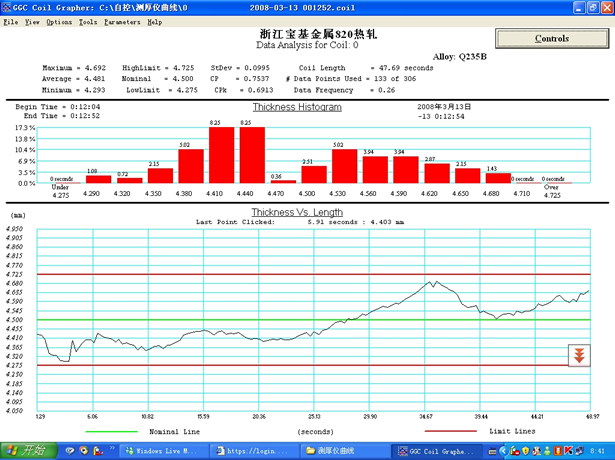

AGC 系統(tǒng)控制曲線

從厚度曲線看出,1.0-1.25mm厚度指標(biāo)在0.015mm內(nèi)

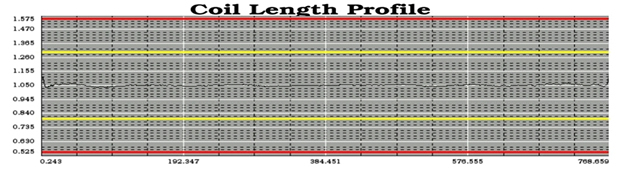

AGC 系統(tǒng)控制曲線(未投入)

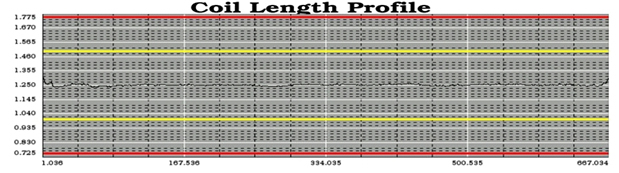

AGC 系統(tǒng)控制曲線(投入后)